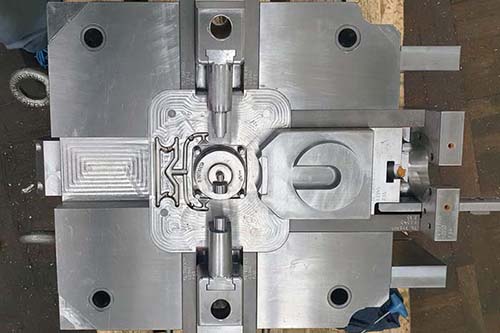

治具是工業制造中非常重要的一環,它主要用于夾持或定位制造工件以確保其精度和質量。在機加工或組裝流程中,治具占有舉足輕重的地位:它可以使工件保持精確的位置和姿態,并通過約束和定位來保證生產過程的準確性和穩定性。因此,在許多制造領域中,治具機加工成為了一項關鍵技術,是實現自動化和批量化生產的重要手段之一。

一、治具的種類和作用

治具是按照被夾持零件的形狀、用途、特點等不同要求而設計制作的,比如:夾緊裝置、搬運裝置、定位裝置、定位銷等等。各種治具在工業生產中有不同的應用:

1.夾緊裝置:夾緊裝置是治具應用最廣泛的一種。夾緊裝置負責將要被加工的工件固定在機床上,以確保加工精度。夾緊裝置包括夾頭、手動卡盤、自動卡盤等多種類型。

2.定位裝置:定位裝置是安放在裝配工位上的,主要是用來定位產品和工裝、檢具的位置和姿態,以便讓裝配和檢測等工作可以完成在正確的位置上進行,保證成品質量要求。

3.檢測裝置:這是指一些專門用來檢測產品尺寸、形狀、表面粗糙度、位置等等各種指標的工具或設備。

4.搬運裝置:是指一些用于搬運物料、半成品或成品的輔助設備。當產量達到一定規模時,需要將治具與生產線出品相適應,以優化物流流程,提高整體生產效率,這時搬運裝置尤為重要。

二、治具機加工的技術要求

治具機加工因為它的特殊用途,對機加工的要求比較高,要求工件加工精度高、位置確定,還有較高的使用壽命等核心技術需求。如何保證治具加工的質量、減少制造成本是治具機加工過程中的核心話題,同時加工過程需要注意的點也不少。

1.加工精度的要求。治具本身是用來加工產品的,那么它的精度要求就遠高于普通的機加工件,因為它的不僅要獲得高精度的加工工件,還要確保工件能保持在加工過程中的固定位置,因此它的加工過程往往需要采用高精度的加工設備和工藝。

2.材料的選用。

治具的應用需要使用各種不同的材料,一般為特定工具鋼、合金工具鋼、硬質合金、陶瓷材料等。根據治具的使用環境和耐磨性、熱穩定性等要求,選擇不同的材料成為制造的關鍵。例如,對于耐磨性要求較高的治具,往往采用硬質合金或陶瓷材料,而對于精度要求更高的治具,通常使用優質的合金工具鋼或特定特殊鋼材制造。

3.結構設計要特別注意。治具在設計時需要考慮到工件夾持方式、夾緊力、零件的定位等因素,以確保加工精度,防止零件變形或工件夾持不穩造成劃痕等問題,需要進行合理的結構設計。

4.治具機加工方法和工藝。治具制造的整個加工過程也需要掌握很多專業的技能和技術,比如,CAD/CAM 三維設計和加工,精密數控加工等。同時,它的機加工需要注意粗加工和精加工的比例,加工過程中要特別注重工藝的控制,如熱處理、拋光等工序的掌握,可有效提升治具的壽命和加工精度等。

三、如何降低治具機加工成本

治具機加工的成本不僅是指材料成本,還包括零件加工成本,熱處理成本、表面處理成本等。下面是一些應對措施,可以有效降低治具機加工成本:

1.合理選材。前文中提到了,材料的選用非常關鍵,不僅要考慮材料本身的性能和特點,還需要考慮加工性和材料的成本。因此,要根據具體的治具需求和預算,選擇具有合適性能和經濟性的材料。

2.加工工藝的優化。通過優化加工工序和流程,盡可能地利用材料、設備和人力資源,提高生產效率,減少加工成本。同時,可利用先進的數控加工技術來提高產品的制造效率,加快治具的加工速度,降低生產成本。

3.選擇優質的治具廠商合作。優質的治具廠商擁有更好的技術、設備和服務能力,從而可以提供更高質量的治具。同時,優質的治具廠商還可以為客戶提供更優惠的價格和完善的售后服務,能夠更好地降低治具的加工成本。

4.保養和維護。及時的治具保養可以延長治具的使用壽命,減少更換治具的頻率,從而降低加工成本。

總的來說,治具機加工作為制造過程中的關鍵環節之一,要求加工精度高、結構嚴謹、材料優質、工藝先進。在具體的機加工過程中,需要格外注意材料的選用、結構設計、加工方法等。

客服1

客服1